공기처럼 가볍고, 강철보다 강한 신소재

한국인 과학자들이 실용화 길 열어..지구상에서 가장 가벼운 고체..

1000도 불꽃에도 끄떡없어..스키복에서 우주선까지 응용분야 무궁무진

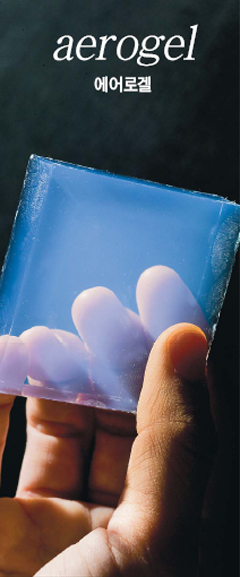

물에 뜰 만큼 가벼우면서도 혜성 파편의 충격을 견딜 수 있을 만큼 단단한 물질이 있다. 섭씨 1000도가 넘는 불꽃에도 끄떡없고, 빛은 잘 통하지만 소음은 완벽히 차단한다. 2002년 타임지가 ‘올해의 발명품’으로 선정한 꿈의 신소재 ‘에어로겔(aerogel)’이 그 주인공이다. 최근 한국인 과학자 두 명이 이 분야에서 세계 선두에 나서 더욱 주목을 받고 있다. 이미 스키복, 우주선에 이용됐으며, LNG(액화천연가스) 저장탱크, 자기부상열차, 우주선 등 우리 생활 모든 곳에 곧 등장할 전망이다.

■ 공기만큼 가벼운 고체

에어로겔은 공기를 의미하는 ‘Aero’와 3차원 네트워크 구조를 의미하는 ‘Gel’의 합성어다. 머리카락 굵기 10만분의 1 크기의 이산화규소가 성글게 얽혀 있는 형태로, 부피의 98%를 공기가 차지한다. 덕분에 에어로겔의 밀도는 공기 밀도의 3배에 불과하다. 같은 규소로 만들어진 유리와 비교하면 1000분의 1에 지나지 않는다. 이미 지구상에서 가장 가벼운 고체로 2002년 기네스북에도 올랐다.

에어로겔은 1931년 미국의 과학자 스티븐 크리슬러 박사가 처음 개발했다. 그러나 손바닥만한 크기를 만드는 데 사흘이나 걸리고, 그마저 손가락으로 누르면 잘 부서지는 단점이 있어 몇 십 년 동안 말 그대로 ‘꿈의 신소재’로만 머물러 있었다. 그러던 중 1970년대 들어 고순도 에어로겔 합성공정이 개발되자 본격적으로 실용화 연구가 시작됐다. 1997년 나사(NASA)는 화성탐사 로봇 ‘소저너’의 단열재로 에어로겔을 사용했다. 덕분에 소저너의 무게가 처음 설계 때보다 20%나 줄어들었으며, 화성의 섭씨 영하 100도에서도 얼어붙지 않고 작동을 할 수 있었다. 1999년에는 화성탐사선 ‘패스파인더’에도 이용됐다.

■ 한국인 과학자가 선두 주자

상업용 제조공정은 미국의 캐봇이란 회사가 물유리를 이용한 상압건조 방법으로 처음 개발했다. 이후 한국인 이강필 박사가 설립한 아스펜 에어로겔사(社)가 분말 형태로만 만들어지던 에어로겔에 섬유소를 결합해 휘어지는 판 형태로 만들어 상용화의 길을 열었다. 아스펜사의 에어로겔 시트(Sheet)는 최근 주목받고 있는 LNG 탱크나 심해 파이프라인용 시트 개발의 단초가 됐고, 화약을 터뜨려도 흔적을 남기지 않을 만큼 단단한 것으로도 화제를 모았다. 에어로겔 실용화의 선두주자는 단연 한국인 과학자이다.

세계 두번째 상용화의 길도 한국인이 열었다. 한국생산기술연구원 환경에너지본부의 김경수 박사팀은 2006년 6월 캐봇사와 마찬가지로 물유리를 이용한 상압건조법을 통해 에어로겔 분말을 제조했다. 그러나 캐봇의 분말이 1㎏당 17만원대이지만 김 박사팀은 2만원대로 대폭 낮췄다. 제조시간이 3~4일이던 것을 15시간 이내로 줄였기 때문이다.

에어로겔 제조를 위해서는 일단 액체에 이산화규소가 퍼져있는 졸(sol) 상태의 물유리에서 유리 성분들만 뭉치게 해 겔 상태로 만든다. 다음은 겔 안에 들어있는 물과 용매 등 액체를 없애는 것. 이때 일반적인 증발 건조를 시도하면 내부 공기방울이 수축되면서 균열이 발생하기 십상이다. 그래서 값비싼 초임계 건조법을 써왔다. 에어로겔이 수십 년 동안이나 상용화될 수 없었던 이유가 바로 여기 있었다. 미국의 아스펜 에어로겔도 초임계 건조법을 쓰고 있어 생산단가의 문제가 남아 있다.

■ 스키복에서 우주선까지 용도 무궁무진

가장 먼저 관심을 보이는 곳은 건설업계다. 김 박사는 “건축용 내·외장재에만 적용해도 냉·난방 에너지를 30~50%까지 낮출 것”으로 추정했다. 에어로겔 소재 단열재는 현재까지 최고로 알려진 스티로폼보다 성능이 4배 정도 뛰어나면서 두께는 훨씬 얇아 이상적인 단열재로 꼽힌다. 에어로겔 성분을 코팅한 페인트 역시 단열효과가 높아 페인트 업계의 상용화 개발도 한창이다.

스키용품회사 버턴은 이미 에어로겔로 속을 채운 스키복·부츠·장갑을 출시했다. 미 공군과 해군이 에어로겔로 적외선 차단 실험을 마친 데 이어, 육군의 관련 국방사업 착수 소식도 들린다. 이강필 박사의 아스펜 에어로겔사는 석유 채취용 파이프를 생산하는 테크니프코플렉시프사와 샘플 테스트를 마쳤다. 파이프라인을 감싸는 에어로겔 매트는 기존 재질의 10~20% 두께에 불과해 시공이 간편하고 노동력도 적게 든다.

우주탐사에도 에어로겔의 활약상이 눈부시다. 2006년에는 우주선 ‘스타더스트호’가 인류 역사상 혜성과 가장 가까이 접근해 혜성으로부터 흘러나온 우주 물질들을 에어로겔로 채집했다. 혜성의 부스러기는 총알보다 5배 빠른 속도로 튀어나와 어떤 물질도 그 충격을 견뎌내지 못할 것으로 예측돼 왔다. 그러나 에어로겔 채집기는 100만개 이상의 우주 부스러기들을 안전하게 낚아챘다. 당장 미국의 ‘사이언스’지는 에어로겔을 미래의 10대 소재 중 하나로 선정했다.

■ 자기부상 열차에도 검토 중

국내에서도 다양한 실용화 연구가 진행되고 있다. 김경수 박사는 “양산화 기술 발표 후 문의를 해 온 중소기업의 수가 100여 곳이 넘는데, 이 중 3~4개 업체와 상용화 작업을 진행하고 있다”고 밝혔다. 가장 먼저 에어로겔을 LNG선의 저장탱크 재료로 활용하는 방안이 검토 중이다. LNG는 섭씨 영하 160도 상태여야 액체 상태를 유지하기 때문에 저장탱크의 온도를 유지할 수 있는 단열재가 필수적이다. 운반하는 도중에 저장탱크가 열을 받아 LNG가 가스 상태로 빠져나가는 양이 적잖아 업계의 고민거리가 돼 왔다.

김 박사는 “에어로겔을 이용하면 단열재의 부피가 3분의 2 가량 줄어들기 때문에 저장탱크에 실을 수 있는 천연가스의 용량이 그만큼 늘어난다”며 “제조 단가도 대폭 줄일 수 있어 일석이조”라고 덧붙였다. 지난해 8월 모국을 방문한 이강필 박사도 “에어로겔은 LNG 저장탱크나 해저 송유관에 사용될 수 있는 만큼 조선산업이 강한 모국에 제조공장을 세우고 싶다”는 뜻을 밝힌 바 있다.

자기부상열차도 에어로겔이 그만이다. 자기력으로 열차를 띄워야 하는 자기부상열차로선 무게가 무거우면 그만큼 전력 부담이 커질 수밖에 없다. 김경수 박사는 “정부 관계자로부터 에어로겔이 자기부상열차의 무게를 줄이는 소재로 활용될 수 있느냐는 문의를 받았다”며 “일단 긍정적”이라고 밝혔다.

(조선일보 이영완 기자. 한국생산기술연구원 김경수 박사, 입력: 2007.04.06)

'금속. 부품 ' 카테고리의 다른 글

| 스티로폼 1/100 초경량 금속 개발 (0) | 2011.11.19 |

|---|---|

| 희귀 금속, 인공 합성 성공 (0) | 2011.01.05 |

| 금속의 인공 합성, 마법 연금술 (0) | 2011.01.05 |

| 메타물질, 투명 인간 및 잠수함 (0) | 2010.12.29 |

| '태양광 발전'하는 유리창 소재 개발 (0) | 2008.06.25 |